Silnik inwerterowy to nowoczesne urządzenie, które rewolucjonizuje sposób, w jaki kontrolujemy prędkość i moment obrotowy w różnych aplikacjach. Działa na zasadzie precyzyjnej regulacji częstotliwości i napięcia zasilania, co pozwala na uzyskanie wysokiej efektywności energetycznej oraz cichej pracy. W przeciwieństwie do tradycyjnych silników, silniki inwerterowe wykorzystują falowniki, które konwertują prąd zmienny (AC) na prąd stały (DC) i z powrotem, co umożliwia dynamiczną kontrolę ich działania.

W artykule przyjrzymy się bliżej mechanizmom działania silnika inwerterowego, jego kluczowym komponentom oraz algorytmom sterowania. Omówimy również zastosowania tych silników w różnych branżach, ich zalety w porównaniu do tradycyjnych rozwiązań oraz wyzwania, z jakimi mogą się spotkać użytkownicy. Dzięki zrozumieniu tych aspektów, można lepiej ocenić, jak silniki inwerterowe mogą wspierać nowoczesne technologie i zwiększać efektywność w wielu dziedzinach.

Kluczowe informacje:

- Silnik inwerterowy reguluje prędkość i moment obrotowy za pomocą falownika.

- Proces konwersji prądu AC na DC i z powrotem jest kluczowy dla jego działania.

- Wykorzystuje algorytmy sterowania, takie jak sterowanie wektorowe i skalarne.

- Silniki inwerterowe znajdują zastosowanie w różnych branżach, w tym w HVAC i przemyśle motoryzacyjnym.

- Oferują liczne korzyści, takie jak wyższa efektywność i mniejsze zużycie energii w porównaniu do tradycyjnych silników.

- Istnieją jednak wyzwania, takie jak wyższe koszty początkowe oraz złożoność systemów sterowania.

Jak działa silnik inwerterowy i jego podstawowe zasady działania

Silnik inwerterowy to zaawansowane urządzenie, które umożliwia precyzyjną kontrolę prędkości i momentu obrotowego. Działa na zasadzie regulacji częstotliwości i napięcia zasilania, co jest możliwe dzięki zastosowaniu falownika. Proces działania silnika inwerterowego rozpoczyna się od konwersji prądu przemiennego (AC) na prąd stały (DC) za pomocą prostownika, który znajduje się w falowniku. Ta konwersja jest kluczowa dla stabilizacji zasilania i zapewnienia płynnej pracy silnika.

Kiedy prąd stały jest już wytworzony, jest magazynowany w obwodzie pośrednim, który może zawierać kondensatory wygładzające napięcie. Następnie falownik przekształca prąd stały z powrotem na prąd przemienny o regulowanej częstotliwości i amplitudzie. Układ sterowania, który zazwyczaj składa się z mikroprocesora lub mikrokontrolera, generuje sygnały sterujące dla tranzystorów, co pozwala na dokładną regulację działania silnika. Dzięki temu, silnik inwerterowy jest w stanie dostosować swoją prędkość do zmieniających się warunków pracy, co zwiększa jego efektywność energetyczną.

Zasada działania silnika inwerterowego i jego komponenty

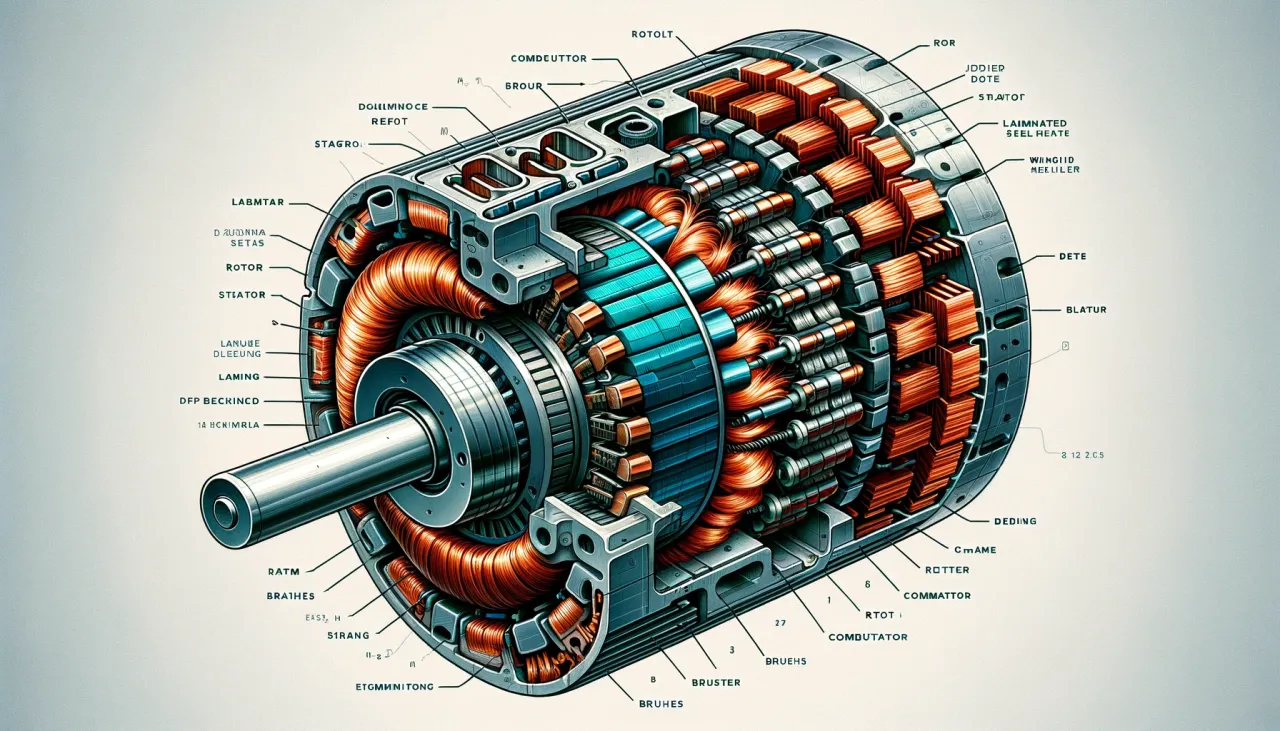

W skład silnika inwerterowego wchodzą kluczowe komponenty, takie jak falownik, rotor i stator. Falownik, jako serce systemu, odpowiada za konwersję prądu. Rotor jest częścią wirującą silnika, która generuje moment obrotowy, a stator to nieruchoma część, która wytwarza pole magnetyczne. W silnikach indukcyjnych rotor jest zazwyczaj wykonany w formie klatki, natomiast w silnikach z magnesami trwałymi, takich jak PMSM, rotor zawiera magnesy, które współdziałają z polem magnetycznym statora.

Podczas pracy silnika, uzwojenia stojana są zasilane prądem zmiennym generowanym przez falownik. To powoduje powstanie wirującego pola magnetycznego, które oddziałuje z wirnikiem. Synchronizacja pola magnetycznego wirnika z polem stojana jest kluczowa dla efektywności działania silnika. Dzięki zastosowaniu czujników, takich jak czujniki Halla, układ sterowania otrzymuje informacje zwrotne o położeniu i prędkości wirnika, co umożliwia dynamiczne dostosowanie sygnałów sterujących, zapewniając stabilną i wydajną pracę silnika.

Rola falownika w konwersji AC na DC i z powrotem

Falownik pełni kluczową rolę w silniku inwerterowym, umożliwiając konwersję prądu przemiennego (AC) na prąd stały (DC) oraz z powrotem. Proces ten zaczyna się od podłączenia silnika do źródła prądu przemiennego. Falownik, wyposażony w prostownik, przekształca prąd AC w prąd DC, który jest następnie magazynowany w obwodzie pośrednim. To magazynowanie jest istotne, ponieważ stabilizuje zasilanie i zapewnia odpowiednią moc dla silnika.

Następnie, falownik przekształca prąd stały z powrotem na prąd przemienny o regulowanej częstotliwości i amplitudzie. Dzięki temu, silnik inwerterowy może dostosowywać swoją prędkość i moment obrotowy do wymagań aplikacji. Konwersja ta jest niezwykle ważna, ponieważ pozwala na płynne i efektywne zarządzanie pracą silnika, co przekłada się na jego wysoką wydajność oraz oszczędność energii.

Jakie są algorytmy sterowania w silnikach inwerterowych?

W silnikach inwerterowych stosuje się różnorodne algorytmy sterowania, które pozwalają na precyzyjne zarządzanie ich działaniem. Dwa najpopularniejsze to sterowanie wektorowe oraz sterowanie skalarne. Sterowanie wektorowe, znane również jako FOC (Field-Oriented Control), umożliwia niezależne sterowanie prędkością i momentem obrotowym, co zapewnia lepszą dynamikę i responsywność silnika. Z kolei sterowanie skalarne (V/f) polega na utrzymywaniu stałego stosunku napięcia do częstotliwości, co jest prostsze w implementacji, ale mniej efektywne w porównaniu do sterowania wektorowego.

Wybór odpowiedniego algorytmu sterowania ma duże znaczenie dla wydajności silnika inwerterowego. W zależności od zastosowania, jeden z tych algorytmów może lepiej odpowiadać na potrzeby użytkownika. Na przykład, w aplikacjach wymagających dużej precyzji, takich jak robotyka, preferowane jest sterowanie wektorowe, podczas gdy w prostszych aplikacjach przemysłowych może wystarczyć sterowanie skalarne.

Sterowanie wektorowe a sterowanie skalarne – różnice i zalety

W świecie silników inwerterowych kluczowe są różnice między sterowaniem wektorowym a sterowaniem skalarnym. Sterowanie wektorowe (FOC) pozwala na niezależne zarządzanie prędkością i momentem obrotowym, co skutkuje lepszą dynamiką i responsywnością silnika. Dzięki temu, silniki mogą pracować w bardziej wymagających aplikacjach, gdzie precyzyjna kontrola jest niezbędna. Z kolei sterowanie skalarne (V/f) jest prostsze w implementacji, ale oferuje mniejszą efektywność, co czyni je bardziej odpowiednim dla zastosowań o mniejszych wymaganiach.

Warto również zauważyć, że sterowanie wektorowe umożliwia lepszą kontrolę nad momentem obrotowym w całym zakresie prędkości, co jest kluczowe w aplikacjach wymagających dużej precyzji. Natomiast sterowanie skalarne działa na zasadzie utrzymywania stałego stosunku napięcia do częstotliwości, co może prowadzić do ograniczeń w wydajności przy zmieniających się obciążeniach. Wybór odpowiedniego algorytmu sterowania wpływa na ogólną wydajność silnika inwerterowego oraz jego zastosowania w różnych branżach.

| Cecha | Sterowanie wektorowe (FOC) | Sterowanie skalarne (V/f) |

|---|---|---|

| Precyzja kontroli momentu obrotowego | Wysoka | Średnia |

| Kompleksowość implementacji | Wysoka | Niska |

| Efektywność przy zmieniających się obciążeniach | Wysoka | Niska |

| Zakres zastosowań | Wysokie wymagania | Niskie wymagania |

Korzyści z użycia silników inwerterowych w porównaniu do tradycyjnych

Silniki inwerterowe oferują wiele korzyści w porównaniu do tradycyjnych silników elektrycznych. Przede wszystkim, ich efektywność energetyczna jest znacznie wyższa, co prowadzi do oszczędności kosztów eksploatacyjnych. Dzięki precyzyjnej kontroli prędkości i momentu obrotowego, silniki te mogą dostosowywać swoje działanie do zmieniających się warunków, co zwiększa ich wydajność. W przeciwieństwie do silników tradycyjnych, które często pracują na stałej prędkości, silniki inwerterowe mogą płynnie zmieniać prędkość, co jest kluczowe w wielu aplikacjach przemysłowych.

Inną istotną zaletą silników inwerterowych jest ich łatwość w utrzymaniu. Mniej ruchomych części oznacza mniejsze ryzyko awarii i dłuższą żywotność urządzenia. Dodatkowo, nowoczesne systemy monitorowania pozwalają na bieżące śledzenie stanu silnika, co ułatwia planowanie konserwacji. Dzięki tym wszystkim zaletom, silniki inwerterowe stają się coraz bardziej popularnym wyborem w różnych branżach, od HVAC po przemysł motoryzacyjny.

Jak unikać problemów związanych z silnikami inwerterowymi?

Aby unikać problemów związanych z silnikami inwerterowymi, kluczowe jest regularne przeprowadzanie konserwacji oraz monitorowanie ich stanu. Użytkownicy powinni zwracać szczególną uwagę na czujniki, takie jak czujniki Halla i enkodery, które dostarczają informacji zwrotnej o położeniu wirnika. W przypadku wykrycia nieprawidłowości, takich jak spadek wydajności czy zwiększony hałas, należy natychmiast przeprowadzić diagnostykę. Wczesne wykrycie problemów może zapobiec poważniejszym awariom i kosztownym naprawom.

Kolejnym istotnym aspektem jest odpowiednia konfiguracja silnika inwerterowego w zależności od jego zastosowania. Użytkownicy powinni zapoznać się z instrukcją obsługi i zaleceniami producenta, aby dostosować parametry pracy do specyficznych potrzeb. Dobrze jest także inwestować w systemy monitorowania, które pozwalają na bieżąco śledzić wydajność silnika. Właściwe ustawienia oraz regularna konserwacja zapewnią długotrwałą i bezawaryjną pracę silników inwerterowych.Czytaj więcej: BMW X3 jaki silnik - najlepsze opcje i ich osiągi dla Ciebie

Innowacyjne zastosowania silników inwerterowych w przyszłości

W miarę jak technologia się rozwija, silniki inwerterowe zyskują nowe, innowacyjne zastosowania w różnych dziedzinach, takich jak energia odnawialna i automatyzacja przemysłowa. Na przykład, w systemach energii słonecznej, silniki inwerterowe mogą być wykorzystywane do optymalizacji pracy paneli fotowoltaicznych, dostosowując ich kąt nachylenia w odpowiedzi na zmieniające się warunki oświetleniowe. Dzięki temu, możliwe jest maksymalne wykorzystanie energii słonecznej, co przyczynia się do zwiększenia efektywności całego systemu.

Dodatkowo, w kontekście Przemysłu 4.0, silniki inwerterowe mogą być zintegrowane z systemami IoT (Internet of Things), co umożliwia zdalne monitorowanie i zarządzanie ich pracą. Użytkownicy mogą otrzymywać powiadomienia o stanie silnika w czasie rzeczywistym oraz analizować dane dotyczące jego wydajności. Taka integracja nie tylko zwiększa efektywność, ale także pozwala na wczesne wykrywanie problemów, co może znacząco obniżyć koszty utrzymania i przestoju produkcji.